Content

- 1 Introducción: el versátil caballo de batalla de la reducción de tamaño

- 2 Principio operativo fundamental: cómo Molinos de martillos trabajo

- 3 Componentes principales y variaciones de diseño

- 4 Aplicaciones industriales primarias y procesamiento de materiales

- 5 Molino de martillos versus otras tecnologías de reducción de tamaño

- 6 Guía de selección crítica: elegir el molino de martillos adecuado

- 7 Mejores prácticas de operación, mantenimiento y seguridad

- 8 El futuro de la tecnología de molinos de martillos

- 9 Conclusión: el motor indispensable de reducción de partículas

Introducción: el versátil caballo de batalla de la reducción de tamaño

En el vasto panoama de equipos de procesamiento industrial, pocas máquinas igualan el versatilidad robusta y impotancia fundamental del molino de martillos. Como tecnología fundamental para reducción del tamaño de partículas En innumerables industrias, los molinos de martillos transforman materiales sólidos a granel en gránulos uniformes y utilizables mediante un proceso mecánico sencillo pero altamente efectivo. Desde la producción de piensos agrícolas y el procesamiento de polvos farmacéuticos hasta las operaciones de reciclaje y preparación de minerales, estas robustas máquinas sirven como trituradoras primarias o secundarias capaz de manejar una extraordinaria variedad de materiales. Esta guía completa examina los principios operativos, las variaciones de diseño, las aplicaciones clave y los criterios de selección para los molinos de martillos, brindyo a los ingenieros, gerentes de planta y profesionales de procesamiento conocimientos esenciales para optimizar sus operaciones de reducción de tamaño.

Principio operativo fundamental: cómo Molinos de martillos trabajo

En esencia, un molino de martillos funciona según el principio de fractura de partículas por impacto . El proceso de reducción de tamaño sigue una secuencia sistemática:

-

Ingesta de materiales: El material de alimentación se introduce en la cámara de molienda a través de un mecanismo de alimentación controlado (tolva alimentada por gravedad, alimentador volumétrico o transportador de tornillo).

-

Impactoo de partículas: Girando rápidamente martillos (piezas metálicas rectangulares, reversibles o abatibles) unidas a un centro rotor Golpea las partículas entrantes con una energía cinética sustancial.

-

Fractura de partículas: El impacto rompe materiales frágiles a lo largo de líneas de fractura naturales o corta y desgarra sustancias fibrosas.

-

Reducción Secundaria: Las partículas se reducen aún más a medida que se lanzan contra la cámara. revestimientos interiores de desgaste y collide with other particles.

-

Clasificación de tamaño: El material reducido continúa este proceso hasta que es lo suficientemente pequeño como para pasar a través de un pantalla perforada (o rejilla) que rodea parte de la cámara de molienda, determinando el tamaño máximo de partícula final.

-

Descarga: El material dimensionado que pasa a través de la criba se descarga, generalmente por gravedad o transporte neumático, para su recolección o la siguiente etapa de procesamiento.

esto fresado por impacto continuo y de alta velocidad El proceso hace que los molinos de martillos sean excepcionalmente eficientes para una amplia gama de materiales, particularmente aquellos que son friables, abrasivos o fibrosos.

Componentes principales y variaciones de diseño

El rendimiento y la idoneidad de la aplicación de un molino de martillos están determinados por su configuración de diseño específica.

1. Componentes mecánicos clave

-

Conjunto de rotores: El corazón de la máquina. Un eje de acero de alta resistencia montado sobre cojinetes grandes, que soporta múltiples discos de rotor al que se montan los martillos. La velocidad del rotor (normalmente entre 1800 y 3600 RPM) es una variable crítica.

-

Martillos: Los elementos activos de reducción de tamaño. Los diseños incluyen:

-

Martillos fijos (rígidos): Atornillado directamente al rotor, ofreciendo máxima resistencia para los materiales más duros.

-

Martillos oscilantes: Pivotados sobre pasadores, lo que les permite girar hacia afuera a medida que giran. Este diseño absorbe los golpes de objetos no aplastables, proporcionando protección contra daños.

-

Martillos reversibles: Se puede voltear para utilizar un segundo borde afilado, lo que duplica la vida útil antes de que sea necesario reemplazarlo o afilarlo.

-

-

Cámara de molienda y revestimientos: La vivienda cerrada donde se produce la reducción de tamaño. Está equipado con reemplazables placas de desgaste or revestimientos (a menudo hecho de acero AR400 o manganeso) para proteger la carcasa del desgaste abrasivo.

-

Pantalla (Rejilla): El dispositivo de dimensionamiento. Las cribas con perforaciones circulares o ranuradas de tamaño preciso rodean 180 a 300 grados del rotor. el El diámetro del orificio de la pantalla controla directamente el tamaño máximo de partículas. del producto descargado.

-

Mecanismo de alimentación: puede ser alimentación superior, inferior o lateral dependiendo de la aplicación y características del material.

-

Sistema de accionamiento: Normalmente consiste en un motor electrico conectado a través de Correas trapezoidales y poleas al eje del rotor. Esto permite cierto ajuste de velocidad cambiando el tamaño de las poleas.

2. Configuraciones de diseño principales

-

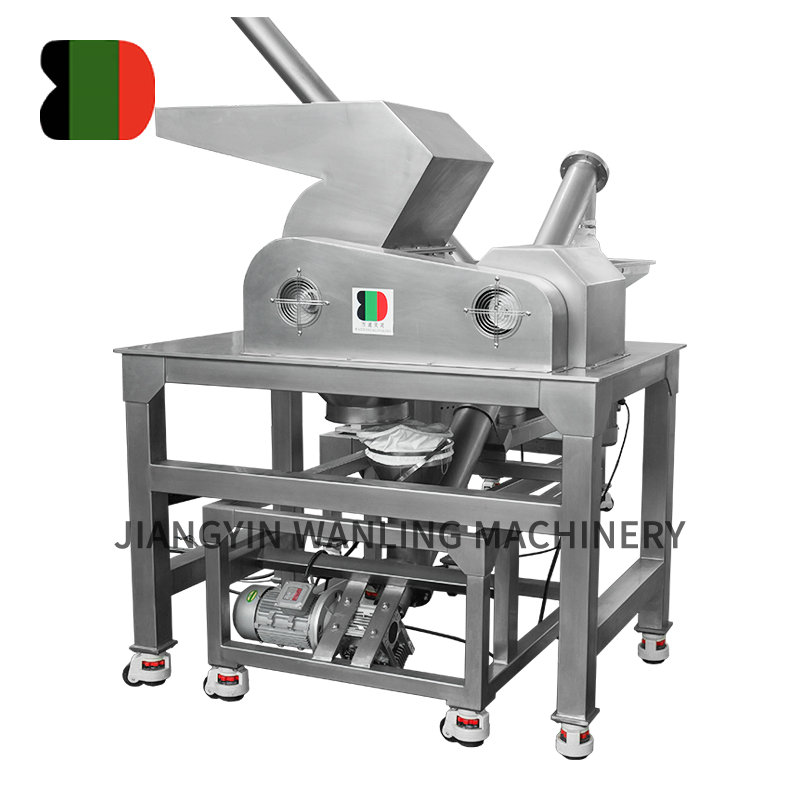

Molinos de descarga por gravedad: El diseño más simple. El material reducido cae a través de la criba por gravedad. Lo mejor para el pulido fino de materiales livianos y no abrasivos.

-

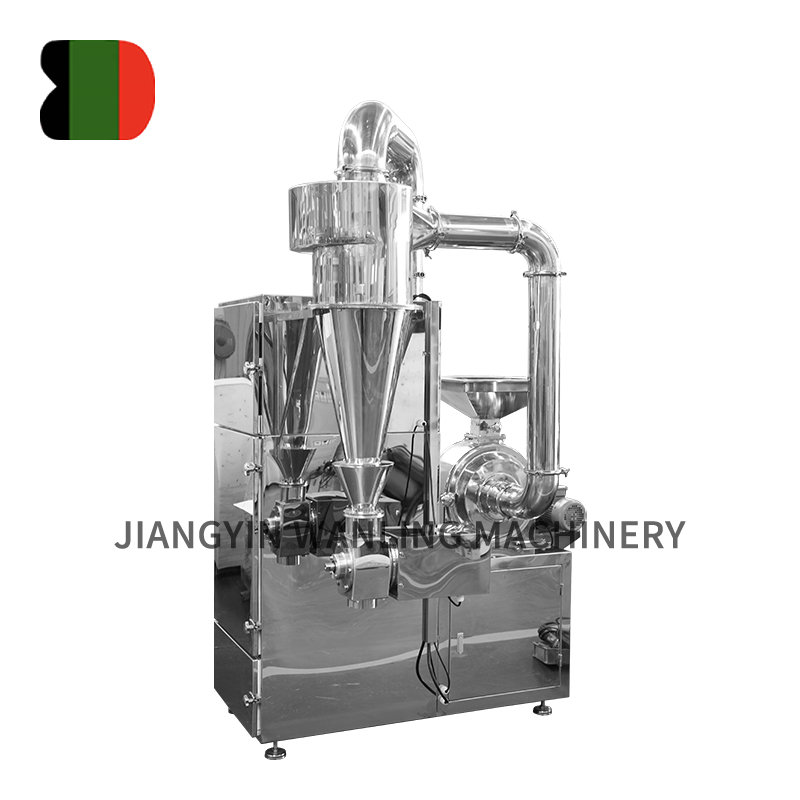

Molinos de Descarga Neumática: Incorpora un potente ventilador de succión de aire en el momento del alta. Esto crea una presión negativa en la cámara, lo que mejora el rendimiento, enfría el producto y mejora la eficiencia de la criba, especialmente para la molienda fina (<100 micrones).

-

Molinos de criba de círculo completo: Cuenta con una criba de 300 grados, lo que maximiza el área de la criba para un diámetro de rotor determinado. Esta configuración aumenta drásticamente el rendimiento para aplicaciones que implican molienda fina o molienda de materiales fibrosos como astillas de madera o biomasa. La gran superficie de la pantalla evita obstrucciones.

-

Escala industrial versus escala de laboratorio: Los molinos industriales son unidades resistentes y de gran potencia para funcionamiento continuo. Los molinos a escala de laboratorio son unidades de mesa que se utilizan para el desarrollo de productos, pruebas de viabilidad y producción en lotes pequeños.

Aplicaciones industriales primarias y procesamiento de materiales

Los molinos de martillos son omnipresentes debido a su adaptabilidad. Los sectores de aplicación clave incluyen:

-

Agricultura y producción de piensos para animales: El área de aplicación más grande. Utilizado para moler cereales (maíz, trigo, soja) , tortas de semillas oleaginosas e ingredientes fibrosos para crear piensos animales uniformes. La capacidad de controlar el tamaño de las partículas es fundamental para la digestión animal y la calidad de los pellets de alimento.

-

Procesamiento de biomasa y biocombustibles: Esencial para Reducción del tamaño de astillas de madera, residuos agrícolas (paja, cáscaras) y cultivos energéticos específicos. antes de peletizar o briquetar. Aquí el estándar son los molinos de cribado de círculo completo.

-

Procesamiento de alimentos: Se utiliza para moler especias, azúcar, vegetales secos y alimentos en polvo donde el diseño sanitario (a menudo con construcción de acero inoxidable) es primordial.

-

Industrias farmacéutica y química: Para molienda fina de ingredientes farmacéuticos activos (API) y polvos químicos. Los diseños se centran en la contención, la facilidad de limpieza y el control preciso del tamaño de las partículas, a menudo con puntas de martillo y cribas especializadas.

-

Reciclaje y procesamiento de residuos: Crucial para Trituración de residuos electrónicos (e-waste) , residuos sólidos municipales , plásticos y metales para la separación y recuperación posteriores. Suelen ser molinos de martillos "trituradores" o "cerdos" de alta resistencia.

-

Minerales y Minería: Se utiliza para triturar y pulverizar carbón, piedra caliza, yeso y otros minerales moderadamente abrasivos.

Molino de martillos versus otras tecnologías de reducción de tamaño

Seleccionar el molino adecuado requiere comprender las alternativas. Así es como se comparan los molinos de martillos:

| Equipo | Mecanismo | Mejor para | Limitaciones / No es ideal para |

|---|---|---|---|

| Molino de martillos | Impacto / Desgaste (Martillos de alta velocidad) | Materiales friables versátiles , materiales fibrosos, áridos. Amplio rango de tamaño de partículas (de gruesas a finas). | Materiales muy abrasivos (alto desgaste), materiales sensibles al calor (pueden generar calor), materiales muy duros (>Mohs 5). |

| trituradora de quijada | Compresión (Placas de mandíbula fijas y móviles) | Trituración primaria de materiales muy duros y abrasivos (rocas, minerales). Gran reducción del tamaño del alimento. | Produce un producto relativamente grueso con muchos finos. No apto para molienda fina final. |

| Molino de bolas/barras | Impacto y desgaste (Medios que caen) | Molienda fina/ultrafina húmeda o seca de minerales, cerámicas, pinturas. Producto muy fino y uniforme. | Alto consumo de energía. Proceso lento. No apto para materiales fibrosos. |

| Molino de pasadores | Impact (Pasadores estacionarios y giratorios) | Molienda fina de materiales más blandos y no abrasivos (alimentos, productos químicos). Menor generación de calor. | No puede manipular piensos de gran tamaño ni materiales fibrosos o fibrosos. |

| Molino de cuchillos/trituradora | Cizalla/Corte (Cuchillos giratorios) | Materiales fibrosos, resistentes y fibrosos. (neumáticos, plásticos, madera, residuos municipales). Produce un producto triturado en forma de escamas. | No apto para la producción de polvo fino o materiales friables. |

Guía de selección crítica: elegir el molino de martillos adecuado

La selección y el tamaño de un molino de martillos requiere un análisis detallado tanto del material como de los objetivos del proceso.

1. Caracterización del Material (El Paso Más Importante):

-

Dureza y abrasividad: Medido por escala de mohs o índice de abrasión. Los materiales altamente abrasivos (como la arena de sílice) desgastarán rápidamente los martillos y las cribas, lo que requerirá aleaciones endurecidas especializadas y aumentará los costos operativos.

-

Friabilidad: Con qué facilidad el material se fractura al impactar. Los materiales friables (granos, carbón) son ideales para el fresado con martillos.

-

Contenido de humedad: La humedad alta (>15%) puede provocar la obstrucción de la pantalla y una reducción del rendimiento. Puede requerir asistencia de aire caliente o un paso de secado previo.

-

Tamaño de partícula inicial y objetivo (F80 y P80): El tamaño de alimentación y el tamaño de producto deseado determinan el relación de reducción y required energy input.

-

Sensibilidad al calor y a las explosiones: Algunos materiales (alimentos, productos químicos) se degradan con el calor o son explosivos (polvo). Puede requerir un molino con características de enfriamiento o una construcción a prueba de explosiones (NFPA/ATEX).

2. Especificaciones operativas y de rendimiento:

-

Capacidad requerida (rendimiento): Expresado en toneladas por hora (TPH) o kilogramos por hora (kg/hr). Este es el factor principal que influye en el tamaño de la máquina y la potencia del motor.

-

Caballos de fuerza (HP/kW): Directamente relacionado con la capacidad y el ratio de reducción. La falta de potencia de un molino provoca un rendimiento deficiente y obstrucciones. Una regla básica es de 1 a 10 HP por TPH, dependiendo del material y la finura.

-

Velocidad del rotor: Las velocidades más altas (3000 RPM) generan más impactos para un pulido más fino. Las velocidades más bajas (1800 RPM) proporcionan un mayor torque para rectificado grueso o materiales duros.

-

Área de pantalla y tamaño del orificio: Un área de pantalla más grande aumenta la capacidad. el El diámetro del orificio del tamiz debe ser entre 1,5 y 2 veces menor que el tamaño de partícula final deseado. debido a la forma elíptica de las partículas salientes.

3. Construcción y características especiales:

-

Material de Construcción: El acero al carbono es estándar. Acero inoxidable 304 o 316 Se requiere para aplicaciones alimentarias, farmacéuticas o corrosivas.

-

Seguridad y acceso: buscar Puertas de acceso con pantalla de 360 grados. para facilitar los cambios y el mantenimiento de la pantalla. Los molinos deberían tener enclavamientos de seguridad que cortan la energía cuando las puertas están abiertas.

-

Contención de polvo: Diseños completamente sellados con entradas/salidas bridadas son necesarios para el funcionamiento libre de polvo y la integración con sistemas de recolección de polvo.

Mejores prácticas de operación, mantenimiento y seguridad

El funcionamiento adecuado garantiza la eficiencia, la longevidad y la seguridad del operador.

-

Secuencia de inicio: Siempre arranca el molino vacío y under the amperaje a plena carga del motor (FLA) . Comience a alimentar material solo después de que el rotor alcance la velocidad máxima de funcionamiento.

-

Optimización: La finura del producto está controlada por: 1) Tamaño de la pantalla, 2) Velocidad de la punta del martillo, 3) Velocidad de avance. Una criba más fina, una velocidad más alta o una velocidad de alimentación más lenta producen un producto más fino.

-

Programa de mantenimiento preventivo:

-

Diariamente: Compruebe si hay vibraciones o ruidos inusuales. Inspeccione los martillos en busca de desgaste.

-

Semanal: Verifique la tensión de la correa de transmisión y la integridad de la malla para detectar agujeros u obstrucciones.

-

Según sea necesario: Rotar o reemplazar martillos cuando el borde de ataque está desgastado (normalmente después de 200 a 1000 horas, según el material). Siempre reemplace o gire los martillos en juegos completos para mantener el equilibrio del rotor.

-

Periódicamente: Reemplace los revestimientos de desgaste y las secciones de la malla. Verifique y lubrique los cojinetes según las especificaciones del fabricante.

-

-

Protocolos de seguridad críticos:

-

Nunca abra las puertas de inspección mientras el rotor esté en movimiento.

-

uso bloqueo/etiquetado (LOTO) Procedimientos para todo el mantenimiento.

-

asegurar protección adecuada está vigente para todas las piezas giratorias y sistemas de accionamiento.

-

Estar atento a contaminación por metales ferrosos en el material de alimentación (metal atrapado), lo que puede provocar graves chispas y daños. uso separadores magnéticos or detectores de metales en la línea de alimentación.

-

El futuro de la tecnología de molinos de martillos

La innovación continúa mejorando la eficiencia, la durabilidad y el control.

-

Materiales y revestimientos avanzados: uso de superposiciones de carburo de tungsteno y compuestos cerámicos en puntas de martillo y revestimientos para extender la vida útil en aplicaciones abrasivas entre un 300% y un 500%.

-

Monitoreo Inteligente e Industria 4.0: Integración de sensores de vibración, cámaras termográficas y monitores de consumo de energía para predecir las necesidades de mantenimiento (mantenimiento predictivo), optimizar las tasas de alimentación en tiempo real y prevenir fallas catastróficas.

-

Optimización del diseño mediante CFD: La dinámica de fluidos computacional se utiliza para modelar el flujo de aire y partículas dentro de la cámara de molienda, lo que lleva a diseños que mejoran la eficiencia, reducen la turbulencia y reducen el consumo de energía por tonelada de producto.

-

Ingeniería de reducción de ruido: Diseños de cámara, materiales de amortiguación de sonido y recintos mejorados para cumplir con las normas más estrictas sobre ruido en el lugar de trabajo.

Conclusión: el motor indispensable de reducción de partículas

El molino de martillos es un testimonio de una ingeniería práctica y eficiente. Su principio simple, basado en el impacto, cuando se ejecuta en una máquina robusta y bien diseñada, resuelve un desafío industrial fundamental en un conjunto increíblemente diverso de industrias. Sin embargo, una implementación exitosa depende de una proceso de selección deliberado que coincida cuidadosamente con los parámetros de diseño del molino— velocidad del rotor, configuración del martillo, área de cribado y caballos de fuerza —al específico características físicas del material de alimentación y the especificaciones del producto deseado .

Al comprender los principios básicos descritos en esta guía, los ingenieros y operadores pueden ir más allá de tratar el molino de martillos como una caja negra. En cambio, pueden aprovecharlo como una herramienta ajustable, optimizándolo para lograr un rendimiento máximo, un costo de desgaste mínimo y una calidad constante del producto. Desde procesar los alimentos que comemos y los medicamentos de los que dependemos hasta reciclar los materiales de la vida moderna y producir biocombustibles sostenibles, el molino de martillos sigue siendo un caballo de batalla indispensable y en evolución en el corazón de la industria global.

English

English