Los equipos de molienda desempeñan un papel vital en industrias que van desde la agricultura hasta la minería y la farmacéutica. Aunque todas estas máquinas comparten el propósito común de reducir el tamaño de las partículas, su Principios de funcionamiento, eficiencia, aplicaciones y características del producto. difieren significativamente. Comprender las diferencias entre un molino de martillos , a molino de bolas , y un molino de rodillos es crucial a la hora de seleccionar el equipo adecuado para un proceso en particular.

Content

Principios de trabajo

-

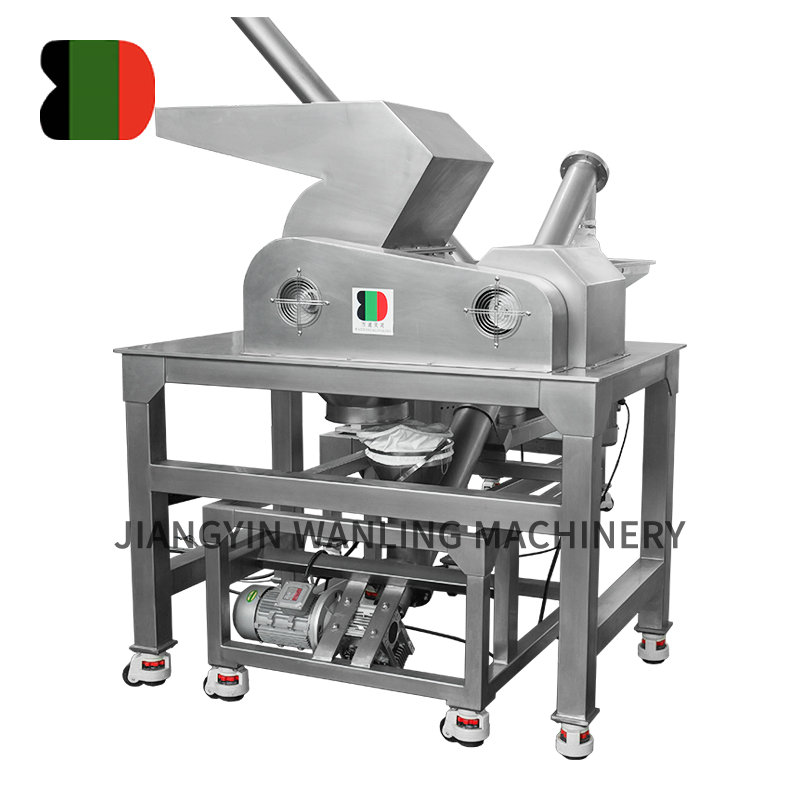

Molino de martillos

Un molino de martillos funciona según el principio de fuerza de impacto . Martillos giratorios de alta velocidad golpean el material y lo impulsan contra una criba estacionaria o placas rompedoras. Las repetidas colisiones fracturan y hacen añicos las partículas hasta que son lo suficientemente pequeñas como para pasar a través de las aberturas de la pantalla. Este diseño hace que los molinos de martillos sean muy eficaces para descomponer rápidamente materiales quebradizos, fibrosos o moderadamente duros. -

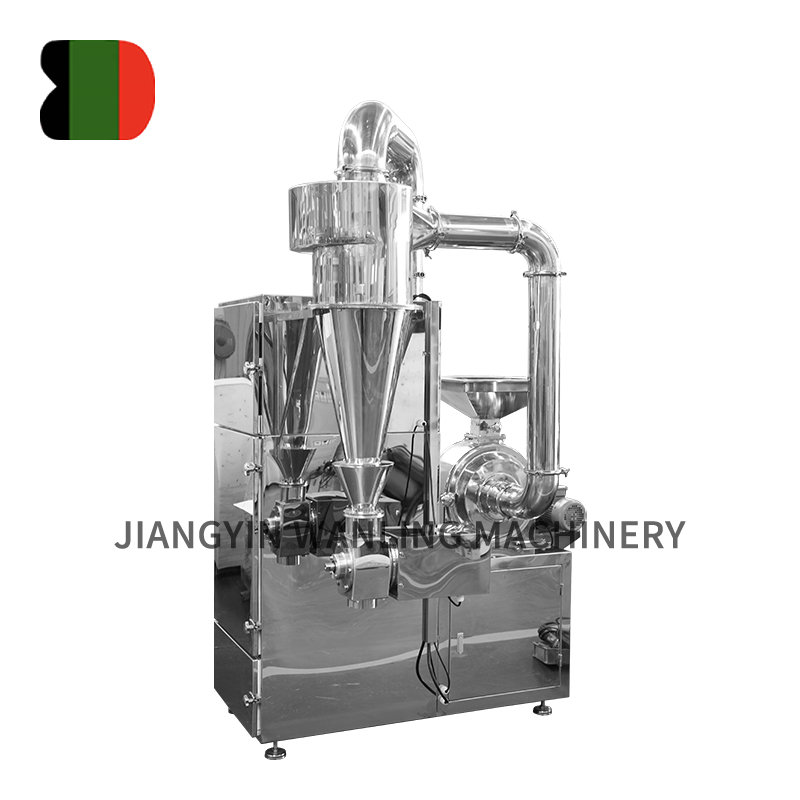

molino de bolas

Un molino de bolas funciona según los principios de impacto y desgaste dentro de una cámara cilíndrica giratoria. La cámara se llena parcialmente con bolas de acero o cerámica y el material a moler. A medida que el cilindro gira, las bolas caen, chocando con el material y entre sí. Esto da como resultado una reducción de tamaño gradual pero continua, capaz de conseguir polvos extremadamente finos. -

Molino de rodillos

Usos de un molino de rodillos fuerzas de compresión y corte para triturar materiales entre dos o más cilindros giratorios. El material se alimenta entre los rodillos y se reduce de tamaño a medida que se comprime. A diferencia de la acción basada en impacto de los molinos de martillos, los molinos de rodillos enfatizan la trituración controlada, produciendo partículas más uniformes con menos polvo.

Idoneidad del material

- Molino de martillos: Adecuado para materiales secos, quebradizos y moderadamente duros como cereales, especias, biomasa y algunos minerales. Tiene problemas con materiales muy duros o pegajosos.

- Molino de bolas: Diseñado para materiales duros, abrasivos y resistentes, como minerales, clinker de cemento y polvos cerámicos. Capaz de procesar materiales hasta el nivel de micras.

- Molino de rodillos: Muy adecuado para materiales friables o fibrosos donde se necesita una distribución controlada del tamaño de las partículas, como el trigo, la cebada o ciertos productos químicos.

Tamaño de partícula y salida

- Molino de martillos: Produce partículas de gruesas a medianamente finas, normalmente en el rango de 100 micrones a unos pocos milímetros, dependiendo del tamaño de la pantalla. Ideal para alimentación animal y preparación de combustible de biomasa.

- Molino de bolas: Puede lograr resultados extremadamente finos, a veces por debajo de 10 micrones, lo que lo hace indispensable en el procesamiento de minerales, la producción de cemento y la fabricación de productos químicos finos.

- Molino de rodillos: Produce partículas uniformes con menos variación en comparación con los molinos de martillos. Comúnmente utilizado para la molienda de harina y piensos donde la consistencia es vital.

Consumo de energía

- Molino de martillos: Eficiente energéticamente para molienda gruesa pero menos eficiente cuando se necesitan resultados ultrafinos.

- Molino de bolas: Se encuentra entre los tipos de molinos que consumen más energía debido a la acción de molienda continua y al mayor tiempo de residencia del material dentro de la cámara.

- Molino de rodillos: Generalmente es el más eficiente energéticamente para una molienda fina y uniforme, especialmente en industrias de molienda de granos a gran escala.

Mantenimiento y desgaste

- Molino de martillos: Los martillos y las cribas se desgastan rápidamente y requieren reemplazo regular, pero el mantenimiento es relativamente simple y de bajo costo.

- Molino de bolas: Las placas de revestimiento y los medios de molienda (bolas) se desgastan con el tiempo y su reemplazo es costoso, lo que requiere paradas planificadas.

- Molino de rodillos: Los rodillos se desgastan gradualmente y es necesario volver a canalizarlos o reemplazarlos, pero generalmente duran más que los martillos de los molinos de martillos.

Aplicaciones industriales

- Molino de martillos: Agricultura (piensos para animales, molienda de cereales), energía de biomasa (astillas de madera, paja) y algunos procesos minerales y de reciclaje.

- Molino de bolas: Minería (molienda de minerales), industria del cemento, fabricación de cerámica, producción de pigmentos y pulverización farmacéutica.

- Molino de rodillos: Molienda de harina, producción de piensos, procesamiento químico y cierta preparación de materiales industriales que requieren tamaños de partículas uniformes.

Diferencias clave de un vistazo

| Característica | Molino de martillos | molino de bolas | Molino de rodillos |

| Principio | Impacto | Impacto Attrition | Cizalla de compresión |

| Tamaño de salida | Grueso a medio | Muy fino (nivel de micras) | Uniforme, moderado |

| Materiales | Granos, biomasa, minerales blandos. | Minerales duros, clinker, cerámica. | Granos, materiales fibrosos y friables. |

| Uso de energía | Moderado | Alto | Bajo a moderado |

| Mantenimiento | Cambios frecuentes de martillo/criba | Reemplazo costoso de revestimiento/medio | Recanalización periódica de rodillos |

| Industrias | Agricultura, biomasa, reciclaje. | Minería, cemento, cerámica, farmacéutica. | Alimentos, piensos, productos químicos. |

Conclusión

Mientras molino de martilloss, ball mills, and roller mills Todos están diseñados para reducir el tamaño y sirven para diferentes industrias y propósitos:

- A molino de martillos es mejor para la molienda de impacto rápido de granos, biomasa y materiales moderadamente duros.

- A molino de bolas Es ideal para producir polvos ultrafinos en minería y cemento.

- A molino de rodillos destaca en la producción de tamaños de partículas uniformes y consistentes en las industrias de alimentos y piensos con alta eficiencia energética.

La elección correcta depende del material que se procesa, el tamaño de partícula deseado y los objetivos de eficiencia operativa.

English

English