El diseño de un licuadora de doble cono Desempeña un papel crucial en la mejora de su eficiencia de mezcla, por lo que es una opción preferida para combinar polvos y gránulos secos en industrias como productos farmacéuticos, alimentos, productos químicos y cosméticos. La forma y los principios operativos únicos de la licuadora optimizan la homogeneidad y la consistencia de las mezclas al tiempo que minimiza la degradación del material.

Content

Características de diseño clave que mejoran la eficiencia de mezcla

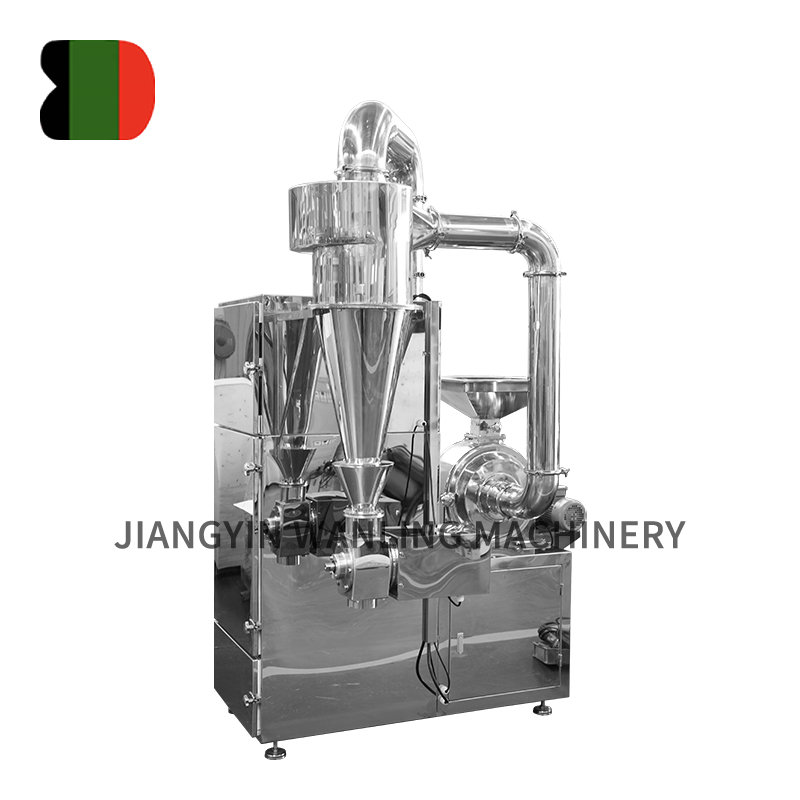

1. Doble forma de cono

La licuadora consta de dos secciones cónicas unidas en sus bases, formando un recipiente simétrico de reloj de arena. Esta forma asegura:

-

Movimiento uniforme de materiales: A medida que la licuadora gira alrededor de su eje horizontal, los polvos dentro de la cascada continuamente en cascada y caen uno sobre el otro. La geometría de doble cono facilita una distribución uniforme y un flujo constante de los materiales, evitando las zonas muertas donde los polvos pueden establecerse y permanecer sin mezclar.

-

Segregación reducida: La forma simétrica ayuda a minimizar la segregación de partículas promoviendo la mezcla multidireccional, lo cual es especialmente importante al mezclar polvos de diferentes tamaños de partículas o densidades.

2. Mecanismo de rotación

Toda la licuadora gira lentamente alrededor de su eje horizontal, típicamente a velocidades de entre 10 y 30 revoluciones por minuto (RPM). Esta lenta rotación:

-

Acción de mezcla suave: La acción de volteo combina suavemente los materiales sin causar fricción excesiva, calor o degradación de partículas, preservando las propiedades físicas y químicas de los ingredientes sensibles.

-

Homogeneidad mejorada: La rotación continua permite que los polvos se levanten repetidamente, se separen y recombinen, lo que lleva a una mezcla altamente uniforme.

3. Volumen interno y espacio libre

La licuadora generalmente se llena al 40-60% de su volumen total con material. Esta condición parcialmente llena:

-

Promueve una mezcla efectiva: El espacio libre adecuado permite que los polvos se muevan libremente dentro del recipiente, alentando las acciones dinámicas de caída y plegamiento que aceleran la mezcla.

-

Previene la sobrecarga: Evita la compactación y las zonas muertas que reducen la eficiencia de mezcla.

4. Superficie interior lisa

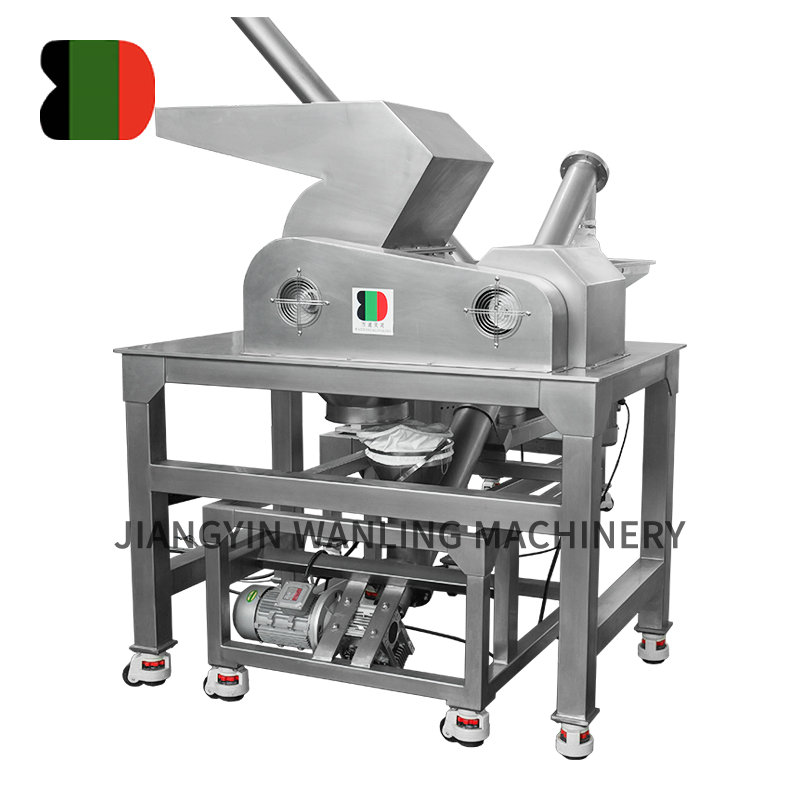

Las superficies internas de la licuadora de doble cono son pulidas y perfectas, generalmente hechas de acero inoxidable:

-

Minimiza la adherencia del material: El acabado suave evita que los polvos se adhieran a las paredes del vaso, reduciendo la pérdida de material y el riesgo de contaminación.

-

Mejora la eficiencia de la limpieza: Una superficie pulida es más fácil de limpiar, importante para la higiene y el cambio de productos.

5. Construcción equilibrada

El diseño de doble cono es inherentemente equilibrado y simétrico, lo que permite:

-

Operación estable: La vibración y el ruido mínimo durante la rotación, lo que no solo mejora la seguridad y la comodidad del operador, sino que también garantiza una mezcla suave y consistente.

-

Eficiencia energética: La rotación equilibrada reduce el estrés mecánico en el motor y los rodamientos, optimizando el consumo de energía.

Beneficios del diseño para mezclar eficiencia

-

Mezcla uniforme: La combinación de forma y rotación da como resultado una distribución constante de partículas en todo el lote.

-

Mezcla de baja cizalla: Adecuado para materiales frágiles o sensibles al calor, evitando la degradación o la alteración del producto.

-

Versatilidad: Efectivo para mezclar una amplia gama de tipos de polvo y gránulos, incluidos aquellos con diferentes densidades.

-

Tiempos de ciclo reducido: La acción de volteo eficiente conduce a ciclos de mezcla más cortos en comparación con algunos otros diseños de licuador.

Conclusión

El diseño de la licuadora de doble cono, caracterizado por su forma distintiva doble cónica, movimiento de rotación lento, recipiente parcialmente relleno, interior suave y construcción equilibrada, optimiza la eficiencia de mezcla al promover la mezcla suave, minuciosa y uniforme de polvos y gránulos. Esto lo hace ideal para industrias que exigen mezclas homogéneas de alta calidad sin comprometer la integridad de los materiales sensibles.

English

English