Los mecanismos de molienda en máquinas de molienda de polvo Influir significativamente en el tamaño y la uniformidad del polvo resultante. Diferentes tipos de mecanismos de molienda, como molinos de bolas, molinos de chorro, molinos de martillo y molinos de rodillos, tienen características únicas que afectan las propiedades del polvo final. Así es como afectan el tamaño y la uniformidad:

1. Molinos de pelota:

Mecanismo de molienda: los molinos de pelota utilizan el impacto y el desgaste de los medios de molienda (como las bolas de acero o cerámica) para romper el material. La rotación del molino hace que las bolas se muevan y chocen con el material, reduciendo efectivamente su tamaño.

Impacto en el tamaño del polvo y la uniformidad:

Tamaño: el tamaño del polvo producido en molinos de bolas depende del tiempo de molienda y el tamaño de los medios de molienda. Cuanto más tiempo sea el tiempo de molienda, más pequeño y más fino es el polvo.

Uniformidad: los molinos de pelota tienden a producir polvos con una amplia distribución de tamaño de partícula (PSD), lo que significa que el polvo puede contener partículas finas y gruesas. Lograr uniformidad puede requerir un procesamiento adicional o condiciones de operación específicas.

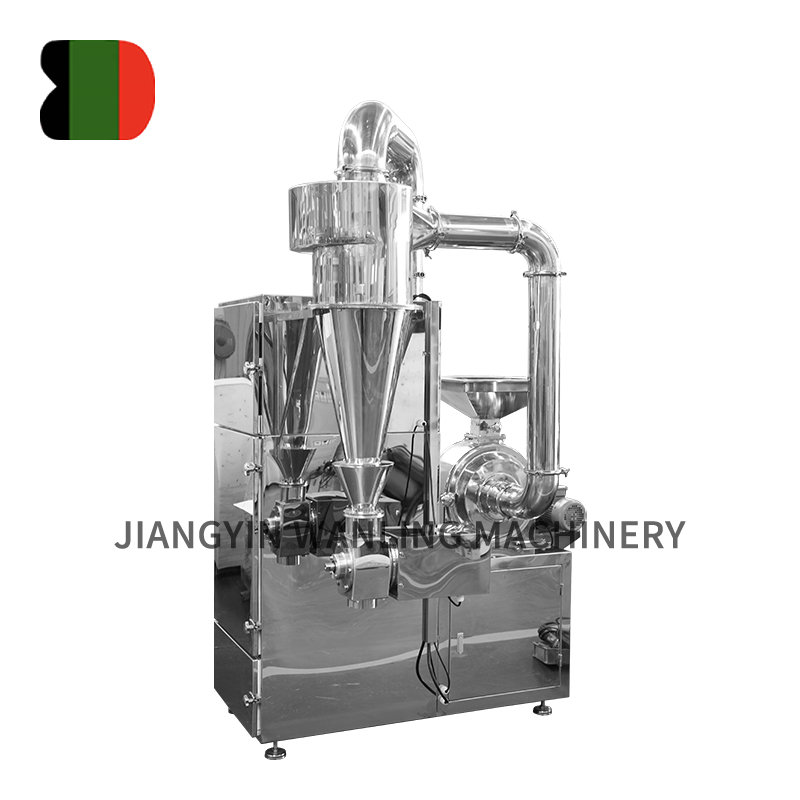

2. Jet Mills:

Mecanismo de molienda: los molinos de chorro usan aire o vapor de alta velocidad para crear turbulencia, lo que hace que las partículas chocen entre sí y se descompongan. Este tipo de molienda se usa comúnmente para polvos ultrafinos.

Impacto en el tamaño del polvo y la uniformidad:

Tamaño: los molinos de chorro son capaces de producir polvos extremadamente finos, a menudo en el rango de submicrones. El tamaño de partícula está controlado principalmente por la presión y la velocidad del aire, así como el diseño del molino.

Uniformidad: los molinos de chorro pueden producir una distribución de tamaño de partícula más estrecha en comparación con las fábricas de bolas, lo que resulta en un polvo más uniforme. Sin embargo, controlar el tamaño final de partícula es más sensible a los parámetros operativos, como el flujo de aire y las propiedades del material.

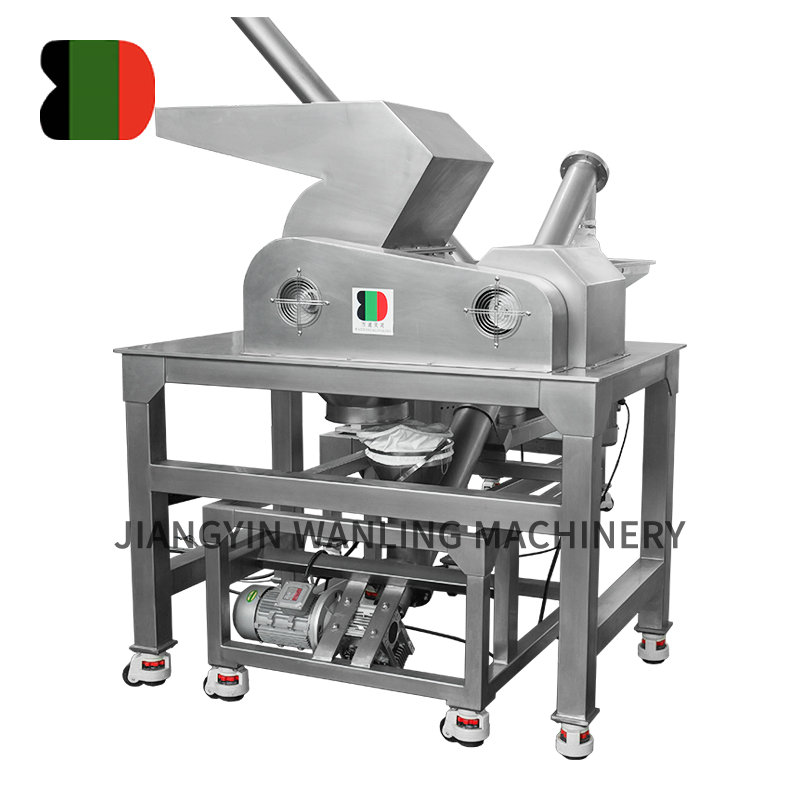

3. Mills Mills:

Mecanismo de molienda: los molinos de martillo usan martillos o cuchillas giratorias para impactar y aplastar el material. El material se alimenta a la fábrica y es golpeado repetidamente por los martillos, lo que hace que se rompa en partículas más pequeñas.

Impacto en el tamaño del polvo y la uniformidad:

Tamaño: los molinos de martillo producen polvos con una distribución de tamaño de partícula más amplia que la bola o los molinos de chorro, con algunas partículas más gruesas mezcladas con las más finas. El tamaño de partícula está influenciado por la velocidad del martillo, el tamaño de la pantalla y la dureza del material.

Uniformidad: la uniformidad del polvo es generalmente menos consistente que con los molinos de chorro, pero se puede ajustar en cierta medida cambiando los tamaños de pantalla y los parámetros operativos.

4. Roller Mills:

Mecanismo de molienda: los molinos de rodillos usan fuerzas de compresión para aplastar y moler material entre dos o más rodillos giratorios. El material está sujeto a fuerzas de presión y corte, que lo rompen en piezas más pequeñas.

Impacto en el tamaño del polvo y la uniformidad:

Tamaño: las fábricas de rodillos generalmente producen polvos de tamaño mediano y son menos efectivos para producir partículas ultrafinas en comparación con las fábricas de chorro. El tamaño de las partículas depende de la brecha entre los rodillos y la velocidad de rotación.

Uniformidad: las fábricas de rodillos pueden producir más polvos uniformes que los molinos de martillo, pero todavía no son tan precisos como los molinos de chorro en términos de distribución de tamaño de partícula estrecha.

5. Otras consideraciones:

Propiedades del material de alimentación: la dureza, la fragilidad y el contenido de humedad del material que se procesa puede afectar el rendimiento de cada mecanismo de molienda. Los materiales más duros pueden requerir más energía o tiempos de molienda más largos para lograr el tamaño del polvo deseado, mientras que los materiales más suaves pueden descomponerse más fácilmente.

Tiempo de molienda y entrada de energía: en todas las máquinas de molienda, aumentar el tiempo de molienda o la entrada de energía generalmente conduce a polvos más finos. Sin embargo, esto también aumenta el riesgo de sobrecalentamiento o daño al material.

Parámetros de proceso adicionales: factores como la temperatura, la presión y la presencia de ayudas de molienda pueden influir en el proceso de molienda y las características del polvo resultante. Por ejemplo, las ayudas de molienda pueden reducir la aglomeración y mejorar la uniformidad del tamaño de la partícula.

English

English